項目介紹

手工發料已不能滿足生產需要。日益劇增的產量,要求物料的配送必須實時化、可視化、透明化、精準化、智能化,達到最佳資源配置。提高空間利用率,節約庫存成本,及時響應生產變更。

客戶目標

1. 智能化發料

實現智能化發料,根據實時需求,準確發料。

2. 無縫化銜接

機種切換,任務改變,過剩物料,無縫銜接。

3. 無紙化作業

任務清單,機種數據,對料單,全部省去,實現無紙化作業。

本田零部件手工發料難點

1、低效率

手工發料效率低 ,投入人工較多!一跳線大約投入7人,一批料大概需30分鐘才能發完。

2. 高錯率

出錯率較高。漏發、多發、少發的情況出現頻率高。

3. 難控制

很難控制發料時間節點,發料準時性較差。

4. 不可視

當前開捆進度不能可視化,發料管理較難。

5. 不靈活

當生產計劃變更時,不能實時變更發料計劃,靈活性較低。

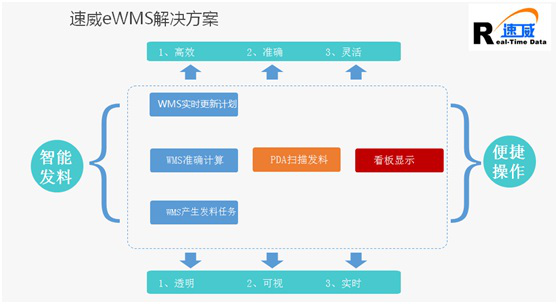

解決方案

WMS實現智能化發料、無縫化銜接,PDA輕松掃描發料,看板顯示實時發料任務。

1、將發料計劃導入WMS中或從ERP中實時下載,WMS將自動生成發料計劃。

2、PDA掃描物料條碼,系統判斷物料是否正確。準確將物料發出 。

3、看板顯示當前發料任務及下一發料任務提醒。

項目成果

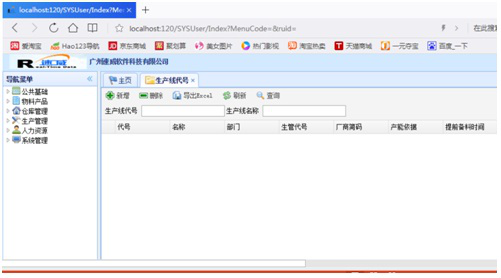

1、eWMS 基礎資料信息維護

維護BOM、產線、 人員、庫位等基礎資料信息。

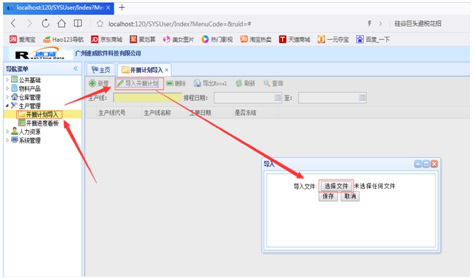

2、eWMS 發料計劃的導入或從ERP下載

將發料計劃導入系統,或從ERP下載,系統將自動運算并產生發料任務。

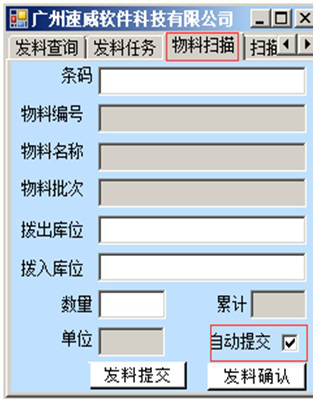

3、PDA便捷操作

① PDA用戶登錄,嚴格控制權限。

② 用PDA掃描物料的條碼,系統自動找到該發料任務并提交。

③ 系統準確判斷所發物料是否正確。

④ PDA端做出各種提示,發料錯誤、批次發料完成、當前批次是否完成等。

4、實時看板

① 超時提醒

超時未發的發料任務將會顯示紅色,提醒發料人員以及管理人員。

② 準確顯示

當PDA端每發完一個物料,看板上的發料任務明細便會減少一條。

③ 實時刷新

實時滾動刷新看板,提示當前及將來的發料任務,已便發料人員及時備料。

5、操作現場

① 操作便捷

導入或下載發料計劃進入系統后,現場便可直接用PDA掃描發料,PDA自動檢索發料任務并自動提交。

② 超高效率

每一個從備料區來的物料,只需用PDA掃描即可,系統會準確判斷,無需人核對。

③ 精準發料

無需人工核對,系統精準判斷掃描的物料是否正確,是否屬于當前發料批次。

客戶評價

1、高效發料

原來每批發料需31分鐘,現在只需22分鐘。

原來該產線需7人,現在減少1人。

2、準確發料

原來經常出現漏發、多發、少發,現在實現精準發料。

3、實時發料

原來發料變更存在滯后性,現在可實時變更。

4、無紙化發料

以前發料需用紙質單據作為核對和記錄,現在單據系統自動產生,實現無紙化作業。

RTD-WMS 3.0移動倉儲管理系統

廣州速威智能系統科技有限公司產品RTD-WMS 3.0移動倉儲管理系統是速威基于條碼技術、RFID(無線射頻自動識別)技術和現代化倉儲精益管理思想開發出來的倉庫管理系統,倉儲實現自動化管理,能有效地對倉儲流程和空間進行管理,實現批次、單品管理、快速出入庫、貨物調撥和動態盤點。可以自動地記錄下物流的流動,RFID、條碼技術與信息處理技術的結合幫助我們合理地利用倉庫空間,以最快速、最正確、最低成本的方式為客戶供最好的服務。“創新、務實、共同發展”是公司宗旨。同時,先進的生產管理思想,科學的管理,優質完善的服務為公司提供在激烈的市場競爭中持續增長的動力。目前業務以廣州為核心遍及全國,并已深入到智慧物流實驗室、工業工程實驗室、工業4.0實驗室、智慧工廠實驗室、品質管理QIS實驗室、跨境電商物流實驗室、電商物流實驗室、物流電商實驗室、車聯網實驗室等教育等行業解決方案。

關于本田汽車零部件制造有限公司

本田的汽車動力總成零部件生產子公司——本田汽車零部件制造有限公司(簡稱:CHAM)在廣東省佛山市南海區的工場開始動工建設。工場的年生產能力預計為24萬套(變速器),總投資額達9 800萬美元。CHAM在投產初期將進行變速器、傳動軸的加工和裝配,以及發動機零部件(曲軸、連桿)的加工,隨后計劃增加目前由日本進口的變速器齒輪的加工以及控制系零部件的生產工序。通過CHAM的成立,本田將完善國內的變速器供應體系,以應對整車的產能擴大,并提高動力總成零部件的國產化率,降低成本,進一步強化競爭力。CHAM是繼美國俄亥俄州、印度尼西亞和美國喬治亞州(建設中)之后,本田在海外建立的第4家可全工序生產自動變速器的工場。通過新工場的建立,本田將進一步鞏固全球的汽車變速器供應體系。 主營產品或服務: 相關配套零部件及生產設備、設施、變速箱、傳動軸、連桿、曲軸。