項目背景

生產模式轉變:上海通用、上海大眾開始合作“座艙總成模塊化裝配”的生產模式。多種類、小批量、計劃變動頻繁等因素。同一車型有越來越多的零件種類,管理困難客戶訂單及計劃的變動,沒有對應的靈活機制和系統做支撐。集團內工廠系統平臺不統一,應用水平參差不齊,管理要求難以統一落地,系統維護運維成本很高,難以適應快速增長的業務需求。

解決方案

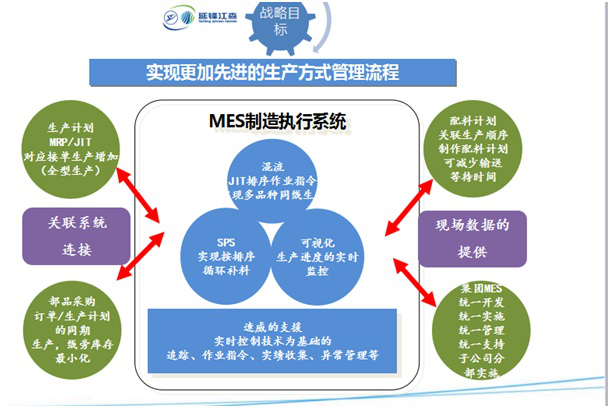

新生產模式轉變+MES系統新平臺建設

制造模式逐步從模塊化生產方式過渡到混流生產方式建立JIT排序生產模式和成品排序發運配送模式。結合實際生產情況、讓供應商和倉庫增加送貨次數,建議SPS配送體系。使倉庫或供應商按照整車生產順序零部件送貨或擺放。對內飾子公司的制造執行系統進行整合,建立內飾集團統一的制造執行系統。

項目目標

QTS建立品質追蹤追溯體系

1、前排站點:上線掃描、預裝區、座靠結合、保險帶、外觀檢測、下線掃描

2、上線掃描:坐墊骨架掃描坐墊骨架與過程條碼。

3、預裝區:綁定氣囊條碼與靠背骨架條碼,啟動扭矩槍采集氣囊扭矩數據。

4、座靠結合:MES系統不設置掃描點。主要是ATLS掃描槍掃描過程條碼,采集4個扭矩值

5、保險帶安裝:MES不設置掃描點,掃描過程條碼,啟動扭矩槍

6、外觀檢測:采集電功能檢測數據、綁定過程條碼、氣囊條碼和面套條碼

7、下線回沖流程:主要是WMS批次追蹤回沖、檢查過程條碼與氣囊條碼、面套條碼的綁定關系。過程條碼與4個座靠結合扭矩值1個保險帶扭矩值。氣囊條碼的一個氣囊扭矩值工六個扭矩值。打印合格證條碼。

后排:只打印后排合格證條碼。不設置掃描點和不追蹤后排ATLS數據。后排條碼的原材料追蹤在發運掃描觸發

具體效益體現

1、MES實時讀取或導入MRP的生產日程和訂單日程,通過整理、調整和設定提前期,轉化成MES的采購訂單和生產工單。預計減少計劃人員5人,節約成本5人*7W*3年=105W。

2、MES通過看板,物流拉動,精準配送,節省配送效率與速度。預計減少物流人員10人,節約成本10人*7W*3年=210W。

3、通過MES采集數據,自動產生匯總分析報表。預計減少文員2人,節約成本2人*6W*3年=36W。

4、完善多維度報表分析,SPC工具的自動數據采集。預計減少文員1人,節約成本1人*6W*3年=18W。

5、作業指導書電子化,更換之后流程為編制-審核-自動上傳MES-MES展示,更換之后不需要人員管理和保存作業指導書,對裕信混線生產模式可隨著不同型號產品自動更新作業指導書。預計減少文員1人,節約成本1人*6W*3年=18W。

6、預警層次清晰,準確及時,減少響應過慢造成的損失,通過MES構建統一的績效平臺,數據呈現、及時、多維度分析。

效益總結

以現有工廠為基準進行統計,預計3年節省的成本做分析: 項目成功實施情況下,3年累計工廠預計最低節省成本有形效益405萬;5年預期效益超過675萬。

關于延鋒江森

上海延鋒江森座椅有限公司是由延鋒偉世通汽車飾件系統有限公司(偉世通位列全球財富500強第324位)和美國江森自控國際有限公司(全球財富500強第200位)共同投資建立的中美合資企業。 上海延鋒江森座椅有限公司成立于1997年12月,總投資達5308萬美元。公司專業設計、開發、制造和銷售汽車座椅總成和機械零件、面套、發泡、遮陽板、頂蓬等汽車零部件。主要客戶有上海通用、上海大眾、上海匯眾、東風尼桑、東風悅達起亞等整車廠,同時出口面套、機械類座椅零件至歐美和日本等地。目前,延鋒江森在上海擁有康橋、康花、安亭和南匯四個生產基地,并且已在煙臺、鹽城設立分公司,在廣州、重慶和上海還擁有自己的合資公司。 延鋒江森在公司內推行江森自控全球統一運行的業務運作體系,先后順利通過TS16949和VDA6.1等質量體系認證、ISO14000環境體系認證和OHSAS18000安全和健康體系認證。基于先進的管理體系和理念,幾年來,公司成長迅速,取得了良好的經營業績,2005年公司銷售額達40.5億人民幣,其中出口1.4億美元,在上海市工業企業500強企業中排名第38位,上海市綜合企業排名第46位,全國合資企業排名第151位。