天馬微電子-業務特點

1、典型小批量,多種類的客戶訂單生產模式

2、按產品型號分別進行單品,批次管理

3、產品批次管理流水線作業模式

4、產品關件物料部件組裝生產模式(關聯件管理)

5、產品客戶定制化程度高

6、按訂單組織生產,生產過程涉及的物料種類多

7、產品結構的復雜性,工序級的物料清單

8、工序級的的物料齊套準備,配送與移轉

天馬微電子-管理需求

1.記錄執行問題

沒有嚴格按照生產流程單及生產過程各種記錄要求填寫信息

2.記錄點太多

哪些內容需要記錄沒有規劃好,導致多次重復記錄

3.拆分合并信息丟失

生產過程拆分批、尾數、訂單合并導致批次信息丟失

4. 返修品

返修品重測合格后取消了原來的批號,無法追溯到批

5.LCD無法噴碼

出內部LCD沒有噴碼,無法追溯

6.紙檔資料存檔

紙檔資料不便檢索,且容易丟失,導致追溯中斷

7.材料和產品一對多

一批材料對多批產品,或一批產品對多批材料

天馬微電子-方案特點

1.ERP主計劃、計劃調整及時信息傳遞到生產現場

2.工單物料信息在部門間及時傳遞和處理

3.生產進度實時監控

4.生產過程實時狀況跟蹤,透明化管理

5.生過過程物料防用錯,防漏,產品防跳站,包裝防錯,防漏管理

6.實現生產現場看板管理,生產品質信息及時發布

7.實現快速響應生產異常,定責定崗處理

8.MES 與ERP系統高度集成,MES實時獲取生產計劃數據,自動產生ERP系統所需要的各類出、入庫數據,生產完工及里回報ERP,質量數據回饋ERP

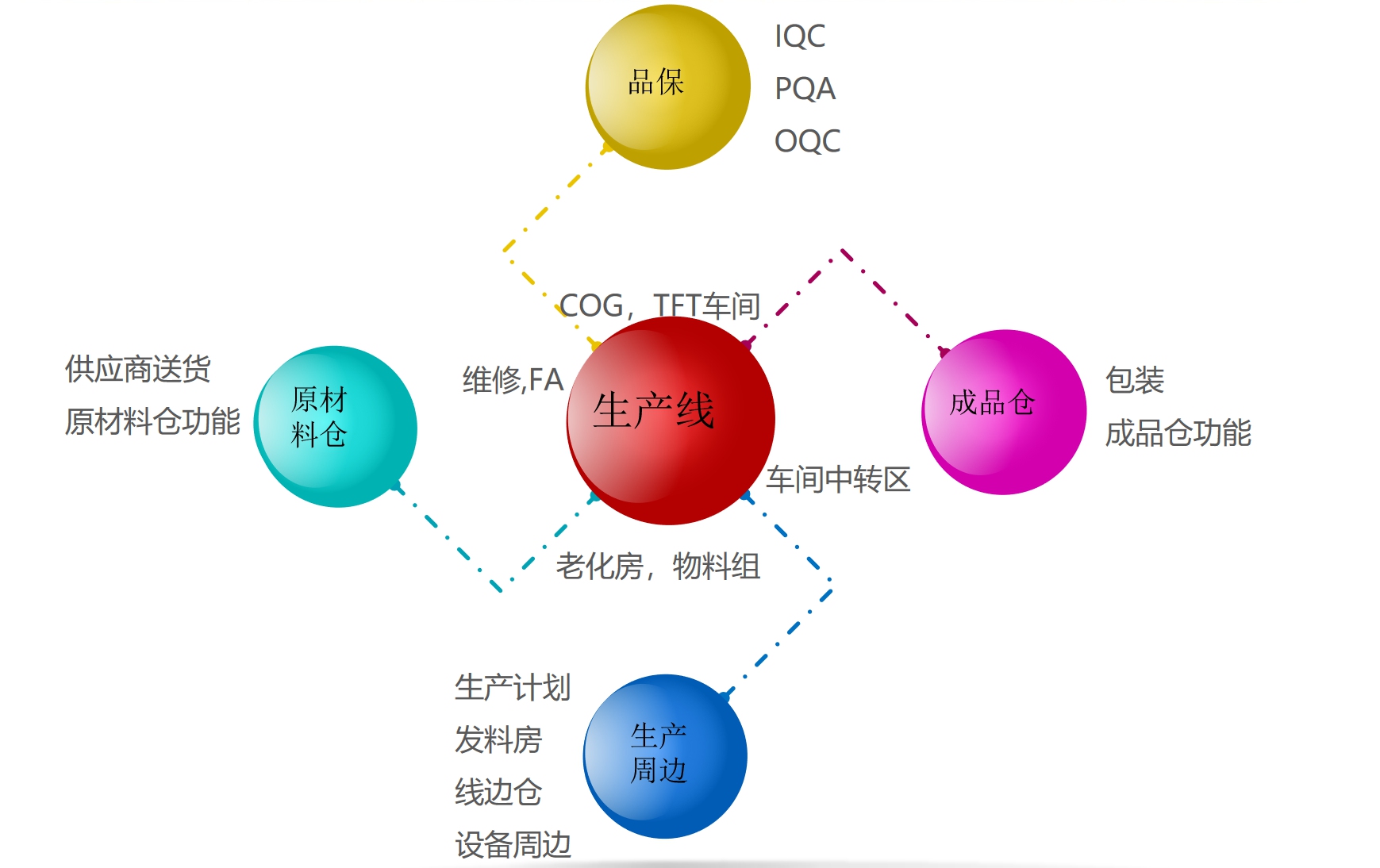

MES項目應用范圍

天馬微電子-整體方案價值

1.自動化的車間現場監控,提高生產透明度,實現敏捷管理

2.加強質量管控,提高質量水平

3.實現生產記錄,品質檢驗記錄與結果的準確記錄及查詢

4.提高工時統計的準確性,提高員工的生產效率

5.實現從物料采購到成品出貨的整個生產過程的閉環管理

6.實現物料與成品之間的正向追蹤與反向追溯

7.對過往生產異常問題原因進行數據分析,為持續改善提供數據

8.AGV物料智能配送,降低原材料庫存,節省物料配送人員

9.實現異常快速反饋,提升產品品質和產能

質量追蹤追溯

通過追蹤追溯每年節省至少100萬的產品追回返修費用

客戶評價

一年節省內部質量成本25.2萬顯性收益,對公司形象以及挽回的產能收益不可估量

AGV智能送料

一班次節省1人,總共2班次,每人5萬成本,一年節省人工成本10萬顯性收益,通過精益物流降低WIP庫存和原材料庫存帶來的收益遠遠大于人工成本收益

生產過程—SPC質量管理平臺

通過SPC品質提升10%-15%

關于天馬微電子

天馬微電子股份有限公司成立于1983年11月8日,廠房占地約6萬平方米,擁有單色液晶顯示屏生產線及高端車載產品生產線。產品涵蓋中小尺寸TN、STN、觸控模組的LCD及LCM產品。經過三十多年的發展,現已成為一家集研發、設計、生產、銷售和服務為一體的大型公眾上市公司。豐富的制造經驗、先進的設備、精良的工藝、高效的管理使天馬成為國內規模最大的液晶顯示器及模塊制造商之一。公司產品現已廣泛應用于移動電話、車載顯示、儀器儀表、家用電器及其他信息終端顯示領域。