過去20年間,戰略性企業集成策略一直在制定之中。盡管實現該集成功能所必須的大多數技術都不存在問題了,但是實際上只有很少的企業宣稱已經達到類似的大集成。過去,國內 IT 界一直熱衷于開展 ERP 業務,其實我們需要明白,兩條腿走路才健全,MES 是另外一個需要高度重視的動態信息系統。因為 MES 推動生產制造運營活動的有效執行,利用當前的精準數據、MES 指導手冊、觸發事件、報告來分析工廠活動。通常 MES 系統由一系列功能組成,包括從訂單釋放、生產制造、到最后的產品發貨等一系列的產品管理運營活動,規定了產品整個生產過程的各個階段。

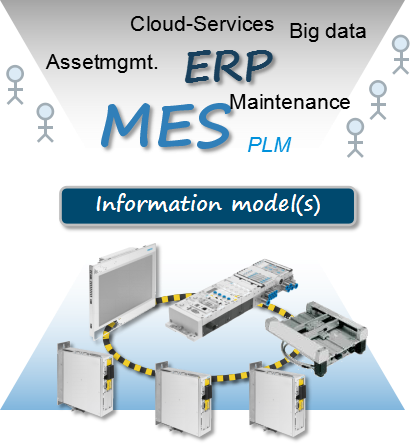

【工業 4.0 趨勢下的信息系統模型】

工業 4.0 標準一直都在動態變化,以目前的趨勢分析來看,從信息系統模型的角度出發,表現為如下圖所示的特點:以工廠 MES 與企業 ERP 為核心,云計算、大數據、各層次用戶群融合在一起,可以整體實時動態變化。要搞清楚這個異常復雜的模型,我們就要從核心入手,先搞清楚工廠 MES 與企業 ERP 的異同與聯系。

【先搞清楚 MES 系統的核心:ISA-95 標準】

我們在定義 MES 技術及其在改進卓越制造的過程中所扮演的角色時,其中最重要的是 ISA-95 標準。該標準由國際自動化協會(ISA)聯合生產制造業協會,以及包括控制、ERP 和 MES 等多個行業系統供應商共同開發制定而成。ISA-95 利用生產運營管理(MOM),來描述 MES 的概念,在某種程度上該詞具有更廣泛含義;但是兩者其實都在嘗試,為商務物流軟件以及生產制造運營軟件之間的信息交換建模。它們還為軟件執行的活動、以及生產制造運行系統內部的信息交換建模。下圖描述了 ISA-95 中規定的生產制造過程中決策制定的各個層級。

其中,第 4 層,業務規劃和物流決策,由ERP和供應鏈管理系統(SCM)為決策提供支持。第3層,是傳統的 MES 功能,用于提供追蹤信息并進行趨勢分析,并為諸如工作流程、配方控制以及維護等方面的決策提供支持。第 0 層、1 層和 2 層,則是和實時生產事件相關,比如過程檢測、監控過程的操作以及過程自動化技術等相關。這是分布式控制、監測控制和數據采集(SCADA)以及可編程邏輯控制器(PLC)系統的應用領域。ISA-95 還致力于改進不同層級之間,尤其是 ERP 和 MES 系統之間的互操作性。下圖描述了精簡的 ISA-95 標準系統概覽,并將其映射到普渡參考模型。虛線代表 ERP 系統和控制系統之間可能存在的邊界。

在大多數典型的流程中,計劃訂單先傳遞給控制層,然后控制層返回生產線的響應和功能信息。該標準描述了物料、人員、設備和其它信息,這是建立一個有效的計劃模型所必需的信息。該標準并不是要決定哪些系統在哪些情況下可以使用。它僅僅是提供中立客觀的指導準則和數據交換結構,這樣企業就可以據此做出調整,以便適應公司的具體情況。

【ERP 和 MES 系統之間的區別與聯系】

ISA-95 標準還提供了定義生產運營管理活動功能范圍的指導原則。這包括管理定義、資源管理、詳細計劃、調度、執行管理、數據采集、追蹤和分析,這些定義可以用于生產、維護、質量和庫存等多個領域。傳統上,MES 一度被視為 ERP(第4層)與控制和自動化層(第2層)之間的解釋層。在該角色中,MES 系統的目的就是記錄、控制所有來自于 ERP 層的產品訂單(以幾乎實時的方式)。實現的方式,就是通過與控制層的接口,來收集和提供實時產品數據,并將所有必要的物流和財務相關數據傳回 ERP 系統。但是,僅僅這樣來定義 MES 的功能,并不能判定其在提高生產制造能力、質量和靈活性方面所具有的巨大潛力。它處理實時數據、執行業務規則,并將其與工程、質量和生產質量流程整合起來的能力,使其成為持續改進的理想平臺。靈活的架構要想發揮 MES 真正的潛力,需要將注意的焦點,從試圖在分類目錄中定義每件事的位置,轉向定義為了實現最終用戶產品價值的最大化所需的事。自從生產制造企業解決方案協會(MESA)開發出第一套模型以來,MESA 和行業普遍認為,在生產制造公司內共存的不同系統之間的界限是流動的,而不是僵化不變的。在考察 ERP 和 MES 軟件之間的界限時,可以發現很多功能之間,有明顯的重疊。比如,計劃、訂單控制、人力資源和維護管理,當然這只是舉了幾個例子。在組成MES層和監控層(第2層)的活動中,也可能存在功能重疊。先進的分析框架,有助于幫助企業確定在不同層面上部署系統的可行性、工作量、費用、靈活性、以及可維護性。例如,由CGI/Logica創建的框架,歸納了15種類型的問題,可以幫助生產制造企業確定其軟件需求。部署系統的標準包括:

1、分辨率:進行追蹤所需的數據分辨率是多少?

2、響應:運行所需的是實時數據嗎?還是可以以批處理的方式進行?

3、可配置性:該配置是否具有開箱即用的產品特性,還是必須進行客戶定制開發?

4、可改變性:生產制造過程在確定的時間內必須保持穩定,還是需要頻繁的改變或修正?

【模塊化的 MES 系統】

相較于包含所有可能功能的整體解決方案,MES 必須由一系列的模塊組成,這樣工廠就可以根據其業務情況,從中選擇合適的模塊來實施。模塊化通過以下方面來提供幫助:

1、可擴展性:由于策略問題或者人員或者財務資源等方面的原因,生產制造商希望逐步部署所需的功能;

2、遷移:與可擴展性類似,功能模塊需要逐步引入,與此同時保持與原有解決方案的交互;

3、領域專業化:盡管 MES 可以提供的功能涵蓋的范圍非常廣泛,但是并不包括某些特殊行業的需求。

4、模塊化不能增加到現有軟件產品中去。產品在初始階段,就必須按照模塊化設計,并且通過結構化或者基于解決方案的框架,為將來的擴展保持開放狀態。這種更模塊化、系統化的軟件開發方法的另外一大優點是,它是一種更通用的系統,可以適用于不同行業、可以應對生產制造所帶來的更為廣泛的挑戰。它還提供了一種為整合不同工藝過程的、更復雜的場景建模的能力。